从资源根基到市场表现,再到产业应用,铜与铝的差异正深刻重塑新能源汽车产业链的选择逻辑——

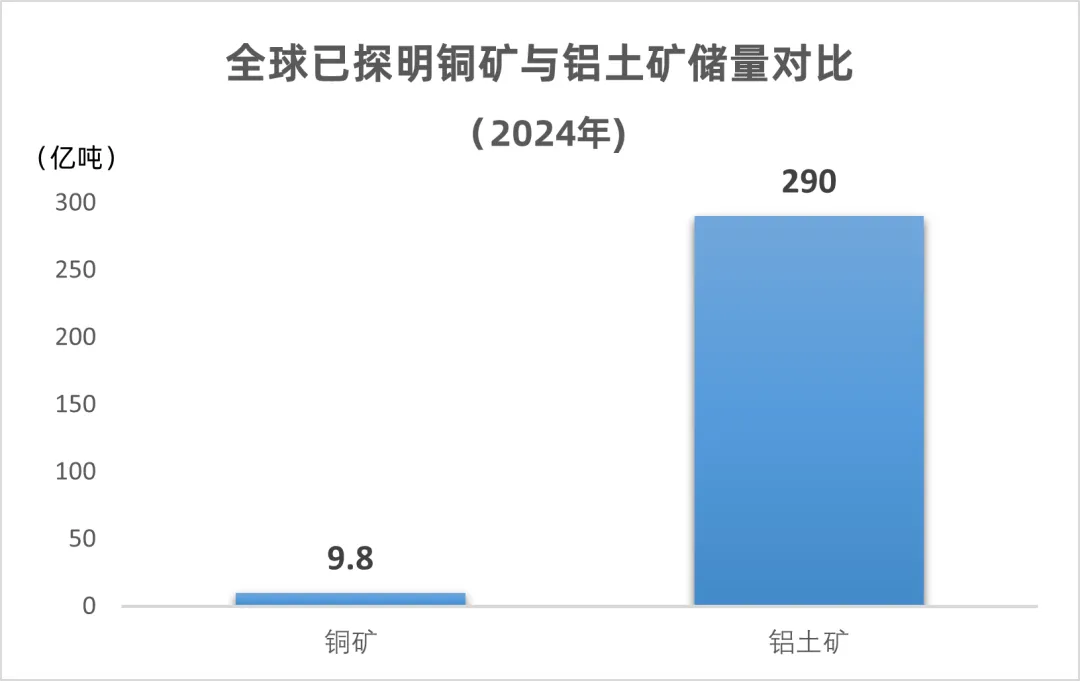

根据2024年矿产资源相关统计,全球已探明的铜矿储量大致在9.8亿吨上下,铝土矿储量则约为290亿吨,后者规模接近前者的30倍。这种资源禀赋的悬殊,直接决定了两者供需格局的分化:铜矿稀缺性推升供应紧张预期,铝土矿充裕则支撑供应稳定性。

反映在市场价格上,这种分化表现更为显著。伦敦金属交易所(LME)数据显示,2025年以来铜价呈持续震荡上行态势,截至当前已逼近10000美元/吨。

与此同时,铝价表现呈现明显差异。受铝土矿储量充裕、供应弹性较高等因素影响,同期铝价始终维持窄幅稳定波动。从当前价格水平看,铝价约为铜价的1/4,这种成本优势持续凸显,能够有效缓解车企在原材料采购环节面临的成本压力。

从材料特性来看,铝的密度约2.7g/cm³,仅为铜(8.96g/cm³)的1/3,这一固有差异为新能源汽车轻量化提供了核心支撑。尽管纯铝导电率约为铜的61%(基于IACS国际标准),但通过合金化设计与截面积优化,可在保证同等导电性能的前提下,使铝制部件的重量较铜制部件降低40%-50%。

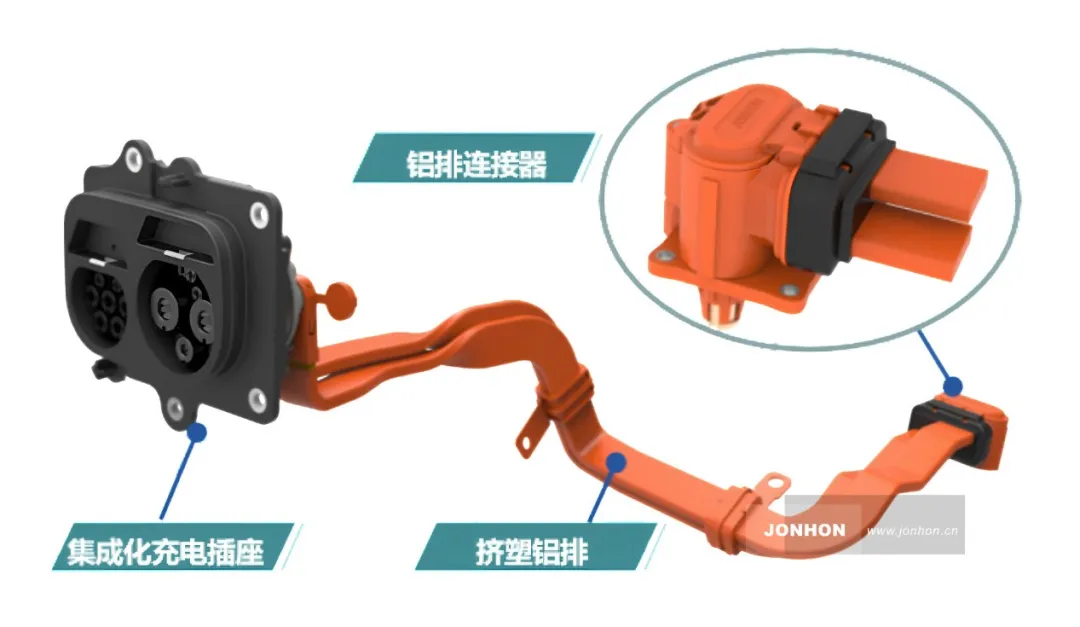

面对新能源汽车制造中铜材成本持续高企与整车轻量化的双重挑战,铝材在资源禀赋、市场价格与技术可行性上的三重契合,使其成为产业链突破行业瓶颈的优选方案。为此,中航光电推出充电回路铝排解决方案,通过 “铝代铜”“排代线”技术革新,实现铝排充电插座、铝排连接器及Busbar的全品类设计与制造,率先应用于车载大电流功率传输场景,将充电电流从250A-500A提升至500A-1000A及以上,支持6C以上超充速率。

产品亮点

1.减轻整车重量,释放续航潜能

采用铝导体替代传统铜导体,在同等载流能力下可实现整体减重40%-50%,一定程度上降低整车能耗,提升整车续航能力。

2.突破结构限制,优化空间利用

扁平铝排相较同截面积圆形铝线,高度减少约40%,折弯半径从传统线缆的4D/5D大幅缩减至1D,适配紧凑空间布局,显著提升整车高压系统的空间利用率。

3.突破规格界限,支撑大电流传输

突破传统车载高压电缆120-150mm²的规格限制,预制折弯的Busbar铝排横截面积可提升至300mm²及以上,充电电流从250A-500A跃升至500A-1000A及以上,满足超充场景的大功率传输需求。

4.增大散热面积,增强载流稳定性

Busbar矩形结构相比同规格圆形电缆,表面积更大,散热效率更优;在相同横截面积与温升条件下,载流能力可提升10%左右,保障高压系统长期稳定运行。

5.适配自动化装配,提升生产效率

Busbar产品采用刚性结构,通过自动化折弯工艺精准成型,搭配机械取卸方式,适应整车自动化装配流程,有效提升生产效率与装配一致性。

未来,中航光电将持续深耕新材料与前沿技术的融合应用,以加速车载大电流功率传输场景“铝代铜”技术迭代为方向,推动铝导体在铝线、充电铝排、设备内铝排等全系列产品的规模化落地。通过构建从材料研发到量产交付的全链条能力,为新能源汽车高压系统提供更轻量、更高效、更经济的互连解决方案,助力产业链在成本控制与绿色转型中实现突破。