联系人:李锋

银行汇款

由于电子设备整机和电器、电力设备小型化、 轻量化进程的加快,使电子元器件的体积必须向超小、超薄,即向片式化转型。因此,多层片式陶瓷电容器(MLCC)制作技术的出现与发展顺应了现代电子技术的发展,并已成为世界上用量最大、发展最快的片式元器件之一。

MLCC是高性能电子整机、电器设备中必不可少的基础元件 ,广泛用于电视机、录像机、音响、计算机终端设备 、通讯设备、节能光源、汽车电子、电器设备、电子系统等领域。随着电子工业的高速发展和技术进步 ,在对MLCC需求量日益增大的同时,对其品种、结构、形状、尺寸、安全和可靠性等也提出了更高的要求。

MLCC的结构及电极制备

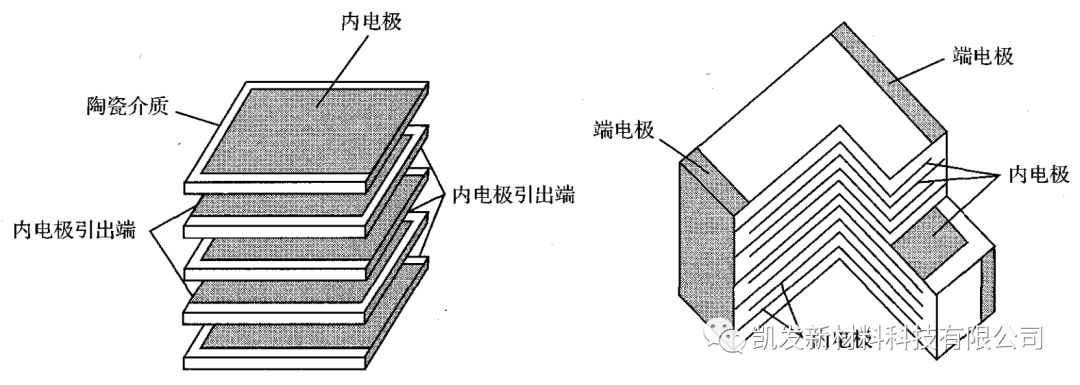

MLCC是由多个单层电容以叠层方式连接而成,它由内电极、介质材料、端电极组成,结构如图所示。

其介质薄膜的主要制作方法有丝网印刷 、Soufill膜 、流延法。MLCC的生产工艺流程:浆料配制→陶瓷薄膜流延→内电极薄膜图案丝印→图案切割剥离→按工艺要求叠层电极图案→电容体层压→电容体切割→电容体烧结→端电极→烧结电极→电镀→测试分选编号→成品。

MLCC内、外(端 )电极浆料的主要成分是由金属粉体、玻璃相及有机载体3个部份组成。内、外(端)电极生产所用的粉体材料要求纯度高、粉体颗粒近球形、粒径小及分散性好等特性。

电极浆料的组成与功能

电极是通过电极浆料印刷、固化而成,通常要求浆料具备合适的粘度、触变性和流平性,保证在涂敷过程中不流挂,堆积部份在烘干前迅速流平。要求烧成的膜光滑致密、无鳞纹 、无针孔,有良好的导电性,附着力强。

1.导电相

要求制作导电相的金属粉体粒度细小 、颗粒圆整、分布均匀及具有一定的比表面积等特点。电极浆料中广泛使用的导电相是贵金属Au,Ag,Pd纯金属或其合金粉末,以及其它金属Ni,cu等。

Au电极

Au的主要优点是具有良好的稳定性和导电性,是高稳定贵金属材料中导电性能最好的导体,它的方阻为0.002~0.03mΩ/□。

Ag电极

Ag是导电性能最好的金属材料,电阻率低, 氧化速度慢,而且银的氧化物也具有导电性。

Ag—Pd电极

在Ag中加入一定量的Pd,制备的Ag~Pd导体浆料可有效地抑制Ag的迁移。在Ag~Pd浆料中,Ag+的扩散速度仅为纯Ag的几分之一,甚至低一个数量级。

Cu电极

铜具有电阻率小,与基片附着力强,可焊性好,比金更为优良的高频特性和导电性,而且也 没有 银离 子迁移的缺陷,还具有价格低廉等优点。

Ni电极

由于M金属与陶瓷在高温空气中进行烧结时,Ni电极将被氧化进而扩散到陶瓷介质中,所以Ni作为内电极在MLCC的烧结过程中必须采用还原性气氛。

2. 玻璃相(粘结相)

玻璃相通常由玻璃、氧化物晶体或二者的混合物组合而成 ,其主要作用是使固化膜层与基体牢固结合起来 ,大致可分为玻璃型、无玻璃型、混合物型3类 。

玻璃型粘结相主要作用是改善电极烧渗工艺, 增强电极与瓷体的附着强度,防止金属氧化,提高抗腐蚀性。当有机溶剂挥发完时,它能提供金属颗粒和瓷体浸润的玻璃相,增强金属颗粒和瓷体表面的接触,同时提高金属导电层的附着性和致密性。但是,由于它形成的玻化层自身的绝缘性而影响了电极的电导率,所以玻璃粉的含量必须适当。

无玻璃型粘结相主要是通过氧化物与基片起化学反应形成并结合,这种粘结相一般为铜的氧化物 ,如CuO或Cu20,有时加入一些Cd,形成Cu— Cd铝酸盐 ,使反应温度降低 。

混合物型粘结相就是将上述玻璃型与无玻璃型两种相混合,发挥其各自的优点。

3. 有机载体

有机载体由有机溶剂、增稠剂、触变剂、表面活性剂以及流延性控制剂组成,使其具有合适的流动性、触变性、绝缘性等。最简单的载体也应包括有机溶剂和增稠剂两种成分。有机载体的功用是粘结和悬浮浆料中的金属粉和玻璃粉,调整浆料的粘度、流性、触变性等工艺性能,在烧结过程中有机载体将全部挥发和燃烧掉。

一般,要求浆料有良好的触变性,即浆料在外力(剪切应力)作用下粘度下降,外力作用消失后粘度复原,这样有助于浸入后,电极能丰满,并保持一定厚度,边缘界面清晰,不流淌。同时,该特性也有助于浆料放置过程中不会发生金属微粒沉降, 防止聚团。

电极浆料研究及应用

根据科技发展的需求,MLCC的技术进步主要向着以下几个方面努力:元器件小型化;更适用于高频电路;具有高可靠性、高性能;高的热稳定性;低的制造成本;广泛应用于中高压元器件和超薄瓷介质膜。

MLCC小型化

实现片式多层陶瓷电容器的重要途径是采用超薄的介质陶瓷膜片。其尺寸已由1206、0805发展为0603和0402,进而向0201(0.5mmx0.25mm) 与01005(0.25mmx0.125mm)迈进。

MLCC多层化

实现MLCC多层化即大容量化,就必须开发出高介电常数的陶瓷介质,使介质层厚度越来越薄, 叠层数越来越多。

高频、高性能化

现在电子移动设备、彩电、录像机等对片式电 容器的高频特性有较高的要求,需要使用高频特性良好的片式电容器。将MLCC直接贴装与印刷在电路板上,可极大地提高电路和功能组件的高频特性。

以贱金属替代MLCC贵金属电极

随着技术的发展和竞争的加剧,MLCC使用贱金属电极对降低生产成本来说是一种非常有效的措施,并在世界范围内被接受。贱金属粉末表面常覆盖氧化膜,几乎不导电,尤其在大气条件下经高温灼烧后,氧化更为严重,从而限制了贱金属在电子浆料领域内的应用。

MLCC的无铅化

MLCC端电极的连接材料(焊料)中常含有铅,因此,对电子材料及封装技术的环境无铅化要求势在必行;这主要有两个方面,一方面是开发不含铅和其它有害物质的陶瓷介质材料,另一方面是使用无铅焊料。