随着5G技术、工业4.0和物联网的兴起,无线通信系统飞速发展,对射频模块性能提出了更高要求。体声波(BAW)滤波器凭借其独特优势,成为该领域的关键元件,而其中压电材料的性能则是决定滤波器性能的核心因素。BAW滤波器因具备高工作频率、低插入损耗和优异的品质因子(Q值),在射频模块中得到广泛应用。氮化铝(AlN)虽在BAW滤波器中应用广泛,但本征机电耦合系数较小,限制了滤波器带宽。掺钪(Sc)AlN则有效弥补了这一劣势,成为极具发展前景的压电材料。不过,Sc元素掺入带来的高键能增加了工艺加工难度,其薄膜的生长和加工工艺成为研制高性能压电器件的关键。

中国科学院上海微系统所的研究团队在《传感器与微系》期刊上发表了题为“高掺钪AlN压电薄膜HBAR器件及工艺研究”的文章。该团队在高掺钪氮化铝(AlₓSc₁₋ₓN)压电薄膜高次谐波体声波谐振器(HBAR)的研究方面取得了重要成果。

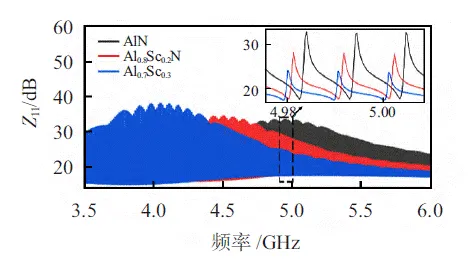

研究团队围绕高掺钪AlN压电薄膜HBAR器件展开了深入研究。研究人员首先对不同Sc浓度的AlₓSc₁₋ₓN薄膜HBAR谐振器进行仿真设计。研究发现,Sc掺杂能显著提升AlN压电薄膜的机电耦合系数,当掺Sc含量达到30%时,Al0.7Sc0.3N薄膜的k²可提升至13.5%。通过对不同掺Sc浓度的HBAR器件进行仿真,得出随着掺Sc浓度增加,器件频谱左移、谐振频率下降的结论。同时,30%的Sc掺杂可以实现近5倍的有效机电耦合系数的提升,为HBAR器件制备提供了重要参考。

图1 掺钪浓度对HBAR器件性能的影响

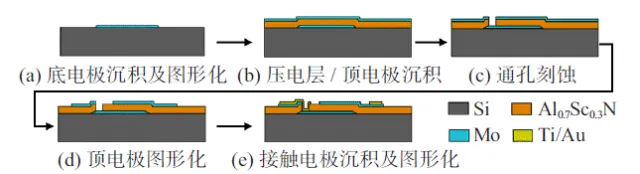

在器件制备环节,这项研究详细阐述了基于高掺Al0.7Sc0.3N压电薄膜的HBAR器件制备工艺流程(如图2)。从在4英寸高阻硅衬底上沉积Mo底电极,到依次沉积压电层和顶电极,再到采用ICP工艺进行刻蚀,以及最后引出电极,每个步骤都经过精心设计。其中,在Mo电极斜坡刻蚀工艺研发方面,研究人员采用CF₄/SF₆/O₂混合气体对Mo电极进行刻蚀,研究了ICP功率、O₂和SF₆流量等工艺参数对刻蚀角度和斜坡平滑度的影响。

图2 HBAR器件制备工艺流

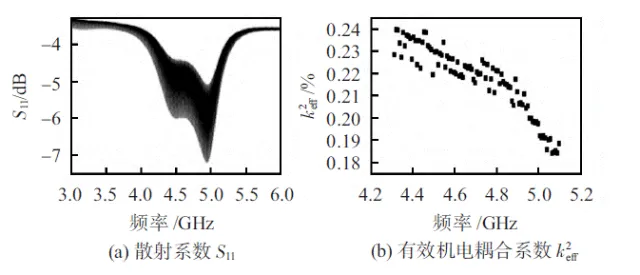

制备完成后,研究人员对Al0.7Sc0.3N压电薄膜HBAR器件进行了测试与分析。采用矢量网络分析仪对HBAR谐振器进行射频特性测试,结果显示该器件在2 – 7 GHz内具有多模谐振特性,最强谐振峰出现在5 GHz附近,与设计频率吻合(如图3)。通过对器件散射系数S11参数的分析,提取出器件的k²eff。基于高Sc掺杂Al0.7Sc0.3N压电薄膜的HBAR器件k²eff得到显著提升,最大值达到0.24%,相比纯AlN薄膜器件提升约6倍。

图3 HBAR器件散射系数S11及有效机电耦合系数k²eff

综上所述,这项研究成功制备出高Sc掺杂的Al0.7Sc0.3N压电薄膜HBAR谐振器,在提升体声波谐振器性能的作用机理与器件关键工艺方面取得了重要突破。不仅实现了Mo电极侧壁倾角的大范围可控调节,还开发出高速率、高质量的高Sc掺杂Al0.7Sc0.3N压电薄膜刻蚀工艺。这一系列成果为开发适用于高频、大带宽应用的高性能体声波滤波器提供了宝贵的前期探索与经验积累,有望推动无线通信领域射频模块的进一步发展,为相关产业升级注入新的动力。

论文信息:

DOI: 10.13873/J.1000-9787(2025)01-0076-04